实验目的:

⊙ 通过对低碳钢和铸铁材料在拉伸、压缩破坏过程中的观察及其试验数据、断口特征的分析,了解它们的力学性能。

⊙ 了解电子万能试验机的构造、原理和操作。

⊙ 测定低碳钢拉伸时的弹性模量E、屈服极限σS、强度极限σb 、断后伸长率δ和断面收缩率ψ;测定铸铁拉伸时的强

度极限σbt和压缩时的强度极限σbc。

1、低碳钢拉伸

低碳钢是工程上广泛使用的材料。低碳钢一般是指含碳量在 0.3% 以下的碳素结构钢。进行拉伸破坏实验时,首先应把材料制备成标准试样,然后在试验机上进行单向拉伸直至拉断。

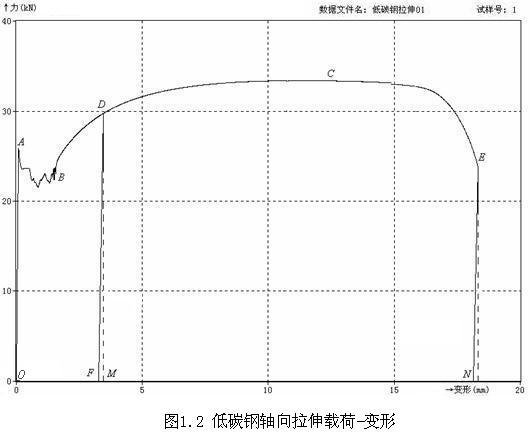

本次实验采用牌号为 Q235 的碳素结构钢,其含碳量在 0.14~0.22% 范围内,把试样装在电子万能试验机上进行拉伸实验,拉力由负荷传感器测得,位移由光电编码传感器测得,变形由安装在试样上的电子引伸计测得,最后可以测得低碳钢拉伸时的载荷-变形关系曲线。通过进一步计算,便可获得低碳钢拉伸时的应力-应变关系曲线(应力-应变关系曲线避开了试样的几何尺寸影响)。典型的低碳钢拉伸时载荷和变形的关系曲线( F- Δ L 曲线),可分为四个阶段(图 1.2 )。

(1) 弹性阶段

拉伸初始阶段(OA)段为弹性阶段,在此阶段若卸载,试样的伸长变形即可消失,即恢复原形。考虑到弹性模量E 是材料在线性弹性范围内的轴向应力与轴向应变之比,因此不难证明直线 OA 的斜率近似等于低碳钢材料的弹性模量 E 。弹性模量又称杨氏模量。

(2) 屈服阶段

当试验进行到 A 点以后,随着继续拉伸,试样继续变形,但力却不再增加,而是出现一段比较平坦的波浪线。若试样表面加工光洁,那么此时可看到 45 °倾斜的滑移线。这种现象称为屈服,即进入屈服阶段(AB段)。其特征值(屈服极限)可以表征材料抵抗永久变形的能力,它是材料重要的力学性能指标。屈服极限分为上屈服极限和下屈服极限,分别用σSU和σSL 表示,工程上通常采用下屈服强度σSL 作为设计依据。

(3) 强化阶段

过了屈服阶段( B 点),随着继续拉伸,载荷又开始增加,曲线亦趋上升,说明材料结构组织发生了变化,其力学得到强化。随着载荷增加,曲线斜率逐渐减小,直到 C 点,达到峰值,该点为拉伸的强度极限载荷,即试样能承受的最大载荷。此阶段( BC 段)称强化阶段,若在强化阶段某点 D 卸去载荷,可看到此时曲线沿与弹性阶段( OA )近似平行的直线( DF )降到 F 点,若再加载,它又沿原直线( DF )升到 D 点,说明亦为线弹性关系,只是比原弹性阶段提高了。D 点的变形可分为两部分,即可恢复的弹性变形( FM 段)和残余(永久)的塑性变形( OF 段)。这种在常温下冷拉过屈服阶段后呈现的性质,称为冷作硬化。在工程上常利用冷作硬化来提高钢筋和钢缆绳等构件在线弹性范围内所能承受的最大载荷,但此工艺同时亦降低了材料的塑性性能。这种冷作硬化性质,只有经过退火处理,才能消失。

(4) 颈缩阶段

材料强化到达最高C点(σbt)以后,试样出现截面不均匀的轴向伸长,在材质薄弱处,截面收缩明显,称颈缩现象。随着截面的不断颈缩,承载力迅速减小,曲线呈下降趋势,直到断裂点 E 。该阶段( CE 段)为颈缩阶段。颈缩现象的机理是由于材料内部晶格发生了快速剪切滑移。

2、铸铁拉伸

铸铁拉伸在变形很小时就达到最大的载荷而突然发生突然断裂破坏,没有屈服和颈缩现象,其抗拉强度也远远小于低碳钢的抗拉强度。

3、低碳钢压缩

低碳钢压缩有明显的屈服阶段,当载荷超过屈服值以后,由于低碳钢具有良好的塑性,其截面迅速膨胀,载荷也迅速增加。随着对试样的继续压缩,试样越压越扁。由于试样两端面受到摩擦力的影响,不可能象其中间部分那样自由地发生横向变形,因此试样逐渐被压成鼓形。

4、铸铁压缩

铸铁压缩与铸铁拉伸相似,其抗压强度要比其抗拉强度大得多。

试样破坏时断裂面大约和试样轴线成 45 °,说明破坏主要是由切应力引起的。